瓦斯抽采管在煤矿瓦斯抽取中的作用

- 瓦斯抽采管是煤矿瓦斯治理系统的核心组件,在瓦斯抽取中承担着输送、导流、控制瓦斯的关键作用,直接影响瓦斯抽采效率、浓度稳定性及作业安全。其具体作用可从以下几个方面展开: 一、核心作用:构建瓦斯输送通道 瓦斯抽采的本质是通过钻孔将煤层、采空区等区域

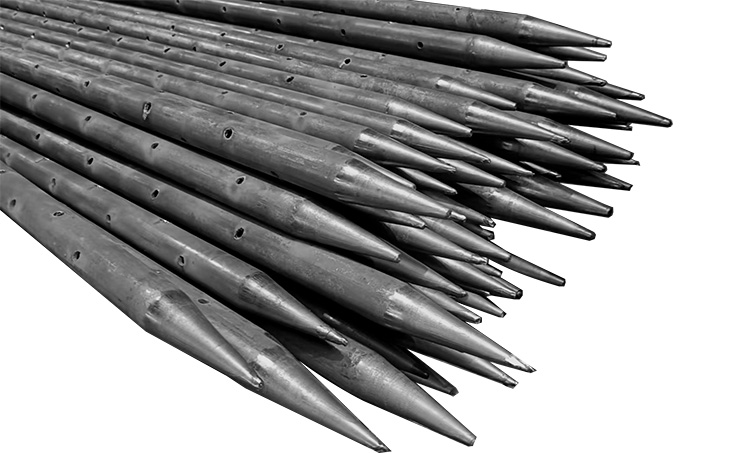

瓦斯抽采管是煤矿瓦斯治理系统的核心组件,在瓦斯抽取中承担着输送、导流、控制瓦斯的关键作用,直接影响瓦斯抽采效率、浓度稳定性及作业安全。其具体作用可从以下几个方面展开:

一、核心作用:构建瓦斯输送通道

瓦斯抽采的本质是通过钻孔将煤层、采空区等区域的瓦斯抽至地面或井下处理系统,而瓦斯抽采管是连接“抽采源(钻孔)”与“处理终端(如地面瓦斯发电厂、放空火炬)”的密闭输送载体:

从钻孔端来看,抽采管的支管直接接入瓦斯抽采钻孔(通过封孔器与孔口密封连接),将煤层中解吸的瓦斯(浓度通常30%-90%)导入主管网;

对于采空区瓦斯,抽采管通过预埋管路或钻孔延伸至采空区高位裂隙带,利用负压将积聚的瓦斯(浓度可能低至10%-30%)抽出,避免向工作面扩散。

二、保障抽采效率的关键功能

维持负压稳定

瓦斯抽采依赖抽采泵(如水环式真空泵)形成的负压(通常-5kPa至-50kPa),抽采管需具备气密性(泄漏率≤5%/h),防止空气渗入稀释瓦斯浓度:

管体及接头(如法兰、快速接头)的密封性能直接决定负压损耗,例如在长距离输送中(如井下至地面500米以上),若管路泄漏,负压可能衰减30%以上,导致抽采量大幅下降。

适配不同瓦斯浓度与流量

高浓度瓦斯(≥50%)抽采:采用无缝钢管(抗压强度≥20MPa),避免瓦斯与管壁摩擦产生静电(管体需接地,电阻≤4Ω);

低浓度瓦斯(≤30%)抽采:可选用PE管(轻便、耐腐蚀),但需限制流速(≤8m/s),防止管内瓦斯与空气混合达到爆炸极限(5%-16%);

大流量抽采(如突出煤层预抽):采用大直径管路(如φ315mm、φ400mm),减少沿程阻力(阻力与管径的5次方成反比),确保瓦斯输送通畅。

三、安全防护作用

防爆与抗冲击

煤矿瓦斯属于易燃易爆气体(爆炸极限5%-16%),抽采管需具备抗爆性能:

材质选择:井下管路优先采用抗静电、阻燃材料(如镀锌钢管、改性PE管),其表面电阻≤10⁸Ω,氧指数≥32%(不易燃烧);

结构设计:在管路转弯、变径处加装缓冲装置(如导流板),减少瓦斯湍流引发的摩擦火花;关键位置(如泵前、主管路)安装防爆阀,当管内压力骤升(如瓦斯爆炸)时自动泄压,避免管路炸裂。

防腐蚀与耐磨

煤矿井下环境潮湿,且瓦斯中可能含硫化氢(H₂S)等腐蚀性气体,抽采管需通过防腐处理(如内壁镀锌、涂环氧树脂)延长寿命:

对于含煤尘较多的管路(如采面抽采),管内壁需光滑(粗糙度≤1.6μm),减少煤尘堆积(堆积厚度超过管径1/5时,可能堵塞管路或引发摩擦起火)。

四、系统适配与调控功能

分区域精准抽采

抽采管通过分支管路+阀门实现分区控制,例如:

掘进工作面:采用φ100mm-φ150mm支管,随掘进进度延伸,实时抽采迎头瓦斯;

回采工作面:在进回风巷布置φ200mm-φ300mm管路,通过钻孔抽采采空区及邻近层瓦斯;

不同区域管路通过汇流管连接至主管网,便于根据瓦斯涌出量调节各分支阀门开度。

监测与应急响应

现代抽采系统中,管路需集成传感器接口:

在关键节点(如支管入口、主管中段)安装瓦斯浓度传感器(精度±1%)、压力传感器(量程-100kPa至0),实时监测参数;

当管路发生破裂(瓦斯浓度骤降、压力突升)时,系统可自动关闭对应区域阀门,并触发报警,避免瓦斯大量泄漏至井下作业空间。

总结

瓦斯抽采管不仅是瓦斯输送的“通道”,更是保障抽采效率与作业安全的“防线”。其作用的有效发挥,需结合煤矿瓦斯赋存特征(如浓度、压力、涌出量)、井下环境(如空间、湿度、腐蚀性)及抽采工艺(如预抽、边采边抽),通过合理选型、严格密封、定期维护,实现瓦斯“抽得出、送得稳、控得牢”,最终达到降低煤矿瓦斯事故风险的目的。

|

上一条:瓦斯抽采管在煤矿抽采中的作用

|