瓦斯抽采管煤矿管路系统中的“安全动脉”

- 在煤矿错综复杂的管路系统中,瓦斯抽采管犹如一套专为瓦斯设计的“安全动脉”,肩负着将煤层中易燃易爆的瓦斯气体安全导出、集中处理的重任。它不仅是煤矿安全生产的关键保障,更是实现瓦斯资源化利用的核心通道,在煤矿“一通三防”(通风、防瓦斯、防煤尘、防火)体系中占据着不可替代的地位。

在煤矿错综复杂的管路系统中,瓦斯抽采管犹如一套专为瓦斯设计的“安全动脉”,肩负着将煤层中易燃易爆的瓦斯气体安全导出、集中处理的重任。它不仅是煤矿安全生产的关键保障,更是实现瓦斯资源化利用的核心通道,在煤矿“一通三防”(通风、防瓦斯、防煤尘、防火)体系中占据着不可替代的地位。

构建瓦斯“引流通道”,遏制井下瓦斯积聚

煤矿井下的瓦斯如同隐藏的“不定时炸弹”,一旦在巷道、工作面等空间积聚到一定浓度(5%~16%),遇火源就可能引发爆炸。瓦斯抽采管的首要作用,就是在瓦斯进入作业空间前将其“引流”,从源头上降低瓦斯浓度。

在采煤工作面,抽采管通过预埋在煤层中的分支管路,直接对接瓦斯涌出最剧烈的区域——比如采用顺层钻孔抽采时,直径100~150mm的抽采管从工作面两巷延伸至煤层内部,利用抽采系统的负压,将煤体裂隙中释放的瓦斯持续吸入管内;在采空区,柔性抽采管随工作面推进逐步回撤,像“吸管”一样吸取采空区遗煤释放的瓦斯。某高瓦斯煤矿的数据显示,未安装抽采管时,工作面瓦斯浓度峰值可达1.2%,而启用抽采管后,浓度稳定在0.6%以下,达到安全作业标准。

对于掘进工作面这一瓦斯治理的“前沿阵地”,瓦斯抽采管的作用更为关键。通过布置在掘进头附近的“边掘边抽”管路,能实时抽采掘进过程中揭露的瓦斯,避免因瓦斯超限导致掘进停滞。山西某矿采用直径89mm的耐磨抽采管后,掘进工作面的瓦斯抽采率从原来的55%提升至82%,月掘进进尺增加了30米。

串联抽采系统,实现瓦斯“全流程管控”

煤矿瓦斯抽采是一个系统工程,从井下瓦斯收集到地面处理利用,需要多个环节紧密配合,而瓦斯抽采管正是串联起这些环节的“纽带”。

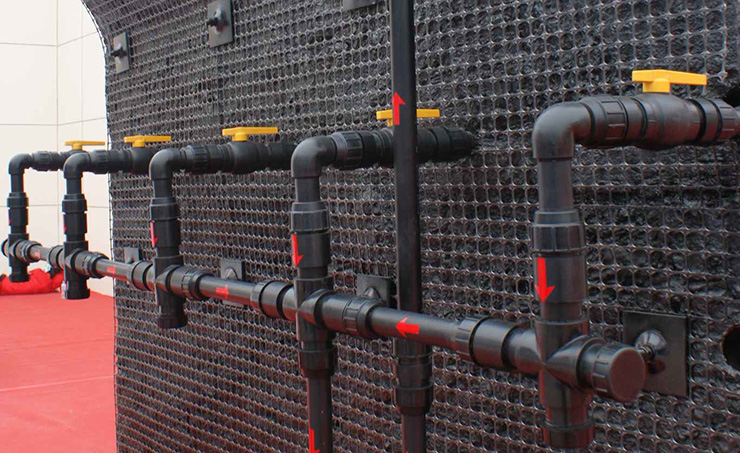

在井下,直径200~300mm的主干抽采管沿着大巷铺设,将各工作面的分支管路收集的瓦斯汇总;通过立井或斜井中的专用抽采管,瓦斯被输送至地面;地面处理站的管路则将瓦斯分流至发电站、民用燃气管道或火炬燃烧系统。这一整套管路系统中,瓦斯抽采管的密封性、耐压性直接决定了系统的运行效率——若某段管路漏气,不仅会导致瓦斯资源浪费,还可能引发井下瓦斯浓度异常。

此外,瓦斯抽采管还能配合抽采系统的监测装置,实现瓦斯流动的“可视化管控”。在管路上安装的流量计、浓度传感器,可实时反馈瓦斯抽采量和纯度,为调整抽采负压、优化抽采方案提供数据支撑。当管路发生堵塞或泄漏时,这些监测数据会迅速异常,提醒工作人员及时排查,避免系统失效。

适配复杂环境,保障管路“长效运行”

煤矿井下环境堪称“管路杀手”——高湿度、高粉尘、腐蚀性气体(如硫化氢)以及顶板垮落的挤压、机械设备的碰撞,时刻考验着瓦斯抽采管的耐用性。而优质的瓦斯抽采管通过材料选择和结构设计,能在这样的环境中保持长期稳定运行。

针对不同的井下条件,瓦斯抽采管形成了多样化的“防护体系”:在高硫矿井,采用316L不锈钢材质的抽采管,其耐腐蚀性是普通钢管的5倍以上;在粉尘浓度高的区域,内壁光滑的PE抽采管可减少煤尘附着,降低堵塞概率;在易受碰撞的掘进面,加装钢制保护套的柔性抽采管能承受10kN的冲击力而不破裂。

某矿在采空区使用的“抗静电聚氯乙烯抽采管”,不仅满足井下防爆要求,还具有重量轻、安装便捷的特点,单根6米长的管路仅需2人即可搬运安装,较传统钢管节省50%的人力。而在深部矿井(井深超过800米),采用无缝钢管制作的抽采管能耐受1.6MPa以上的高压,避免因负压过大导致管路变形。

为应对管路磨损问题,一些煤矿还采用了“内衬耐磨层”的复合抽采管。这种管路内壁附着3mm厚的陶瓷或高分子耐磨材料,使用寿命是普通钢管的3~4倍。在某综采工作面,传统钢管每6个月就因煤尘冲刷出现壁厚减薄,而复合抽采管使用2年仍完好无损,大幅降低了更换频次和维护成本。

助力瓦斯利用,变“有害气体”为“清洁能源”

瓦斯抽采管的作用不仅局限于“抽走瓦斯保安全”,更在于将抽采出的瓦斯输送至利用终端,实现“变废为宝”。在“双碳”目标下,这一作用愈发凸显——每利用1立方米瓦斯,可减少约2.7吨二氧化碳当量的排放,同时产生0.8度电能。

当瓦斯抽采浓度达到30%以上时,通过抽采管输送至瓦斯发电站,经内燃机燃烧可转化为电能;浓度更高(50%以上)的瓦斯,则可提纯后作为民用燃气或工业燃料。陕西某煤矿的瓦斯抽采管系统,将井下抽采的瓦斯分为两路:浓度20%~30%的瓦斯通过专用管路送至火炬燃烧(避免直接排放),浓度30%以上的则输送至发电站,年发电量达1.2亿度,相当于节约标准煤4万吨。

瓦斯抽采管的“分质输送”设计,为高效利用创造了条件。通过在主干管上设置分支阀门和浓度监测点,可将不同浓度的瓦斯分流至对应处理系统。河南某煤矿采用的“变径抽采管”,在输送高浓度瓦斯时使用大管径降低流速(减少摩擦升温),输送低浓度瓦斯时用小管径提高流速(避免管内积聚空气),使瓦斯利用率从原来的60%提升至85%。

从保障井下安全到推动绿色发展,瓦斯抽采管在煤矿管路系统中扮演着“承上启下”的关键角色。它的性能升级与合理应用,直接关系到煤矿瓦斯治理的成效和资源利用的水平。随着技术的进步,未来的瓦斯抽采管将朝着“更耐腐、更智能、更高效”的方向发展,为煤矿安全生产和“双碳”目标实现提供更坚实的支撑。