瓦斯抽采管:煤矿瓦斯治理的先锋

- 在煤矿安全生产体系中,瓦斯治理是关乎矿工生命安全与矿井高效运营的核心环节,而瓦斯抽采管作为瓦斯抽采系统的“血管”,始终站在瓦斯治理的第一线,以其不可替代的作用成为治理先锋。它不仅是瓦斯从井下到地面的物理通道,更承载着主动防控瓦斯灾害、提升矿井安全等级的重要使命。 一、构建主

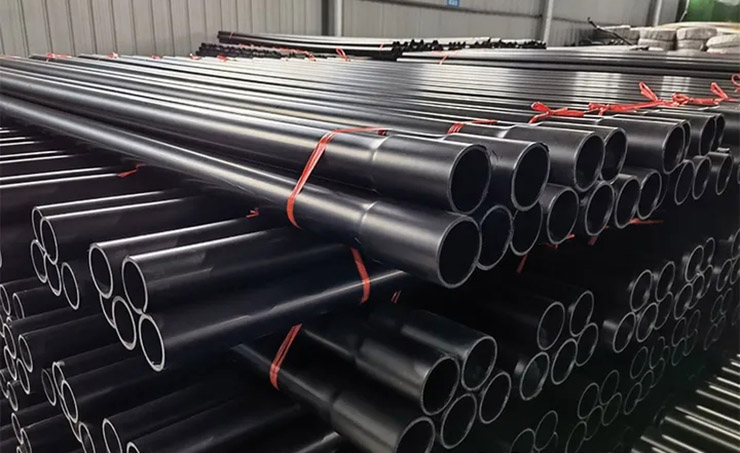

在煤矿安全生产体系中,瓦斯治理是关乎矿工生命安全与矿井高效运营的核心环节,而瓦斯抽采管作为瓦斯抽采系统的“血管”,始终站在瓦斯治理的第一线,以其不可替代的作用成为治理先锋。它不仅是瓦斯从井下到地面的物理通道,更承载着主动防控瓦斯灾害、提升矿井安全等级的重要使命。

一、构建主动抽采体系,从源头削减瓦斯威胁

煤矿瓦斯(主要成分为甲烷)是矿井重大安全隐患的源头,当浓度达到一定阈值时,易引发爆炸、窒息等事故。瓦斯抽采管的首要价值,在于通过构建封闭、高效的抽采通道,将煤层中赋存的瓦斯提前“引流”至地面处理(如发电、民用燃气等),从源头降低井下瓦斯浓度。

针对未开采煤层:抽采管通过钻孔深入原始煤层,利用负压抽采技术,将煤层中游离或吸附的瓦斯持续抽出,减少煤层瓦斯含量,为后续开采创造安全条件。例如,在高瓦斯矿井的采前预抽中,抽采管需与封孔器、抽采泵等设备配合,形成“钻孔-封孔-管道-地面处理”的完整链路,确保瓦斯抽采率达标(通常要求预抽后煤层瓦斯含量降至8m³/t以下)。

针对采空区与工作面:在采煤过程中,采空区会积聚大量卸压瓦斯,抽采管通过布置在采空区上方的高位钻孔或埋管,及时抽采这些“次生瓦斯”,避免其向工作面或巷道扩散,保障作业面瓦斯浓度始终处于安全范围(《煤矿安全规程》规定,采掘工作面瓦斯浓度不得超过1%)。

二、适配复杂井下环境,保障抽采系统稳定运行

煤矿井下环境堪称“严苛”——高湿度、高粉尘、潜在机械碰撞、腐蚀性气体(如硫化氢)等因素,对抽采管的性能提出了极致要求。作为治理先锋,瓦斯抽采管必须具备“抗压、抗腐、抗阻燃”的核心特质,才能确保抽采系统不“掉链子”。

抗阻燃与防静电:井下存在可能的火源(如电气火花、机械摩擦),抽采管需采用改性聚乙烯、聚氯乙烯等阻燃材料,或在金属管表面喷涂阻燃涂层,同时通过添加导电剂确保管道导电性能,避免静电积聚引发瓦斯点燃。这一特性是其区别于普通管道的关键,也是“安全先锋”的基础保障。

耐高压与抗变形:抽采系统需维持一定负压(通常为-10kPa至-80kPa)以克服瓦斯流动阻力,抽采管必须具备足够的环刚度(尤其是塑料管道),避免因负压过大导致管道塌陷;同时,面对井下运输、安装过程中的碰撞,管道需有一定韧性,防止破裂泄漏。

耐腐与密封性能:井下高湿度环境易导致金属管锈蚀,而瓦斯的微量腐蚀性成分也会侵蚀管道,因此抽采管多采用镀锌钢管、玻璃钢管或防腐涂层金属管,且接口处通过法兰、快速接头等设计实现严密封闭,防止瓦斯泄漏至井下。

三、联动系统高效运转,延伸瓦斯治理链条

瓦斯抽采是一项系统工程,抽采管并非孤立存在,而是与抽采泵、流量计、阀门、监控系统等组成“协同作战”的整体,其先锋作用体现在对系统效率的支撑上。

精准调控抽采路径:通过不同管径(如Φ100mm、Φ200mm、Φ300mm)的抽采管组合,可根据煤层瓦斯涌出量“按需分配”抽采路径——高瓦斯区域采用大管径管道减少阻力,低瓦斯区域用小管径降低成本,实现抽采效率最大化。

数据传导的“隐形通道”:现代抽采系统中,抽采管上常配套安装压力传感器、瓦斯浓度传感器,实时监测管道内瓦斯流量、压力等参数。这些数据通过传输系统反馈至地面监控中心,一旦出现管道堵塞、泄漏等异常,可快速定位并处理,避免抽采中断导致的瓦斯积聚风险。

四、推动瓦斯资源化,从“治理负担”到“绿色能源”

作为治理先锋,瓦斯抽采管的价值不仅限于“消除隐患”,更在于将原本的“灾害气体”转化为清洁能源,实现安全与效益的双赢。

抽采管将瓦斯安全输送至地面后,通过脱碳、干燥等处理,可用于发电、工业燃料或民用燃气。例如,一座年产100万吨的煤矿,若瓦斯抽采率达到60%,年抽采瓦斯量可达数百万立方米,相当于减少数十万吨二氧化碳排放,同时创造可观的经济效益。这种“变废为宝”的模式,正是瓦斯抽采管作为“治理先锋”的深层意义——从被动防御到主动利用,推动煤矿向绿色、安全、可持续方向发展。

结语

瓦斯抽采管虽看似是简单的管状设备,却以其在瓦斯抽采系统中的核心地位,成为煤矿瓦斯治理的“先锋力量”。它不仅是物理层面的“通道”,更是安全理念的载体——通过高效抽采、安全输送、联动管控,将瓦斯灾害扼杀在萌芽状态,同时为煤矿的绿色转型提供支撑。在未来的智能化矿井中,随着耐磨、耐腐蚀、可监测的新型抽采管技术不断发展,其“先锋”作用将更加凸显,为煤矿安全生产筑牢防线。

|

下一条:瓦斯抽采管抽取的瓦斯处理方式

上一条:瓦斯抽采管在煤矿如何做到抗阻燃的

|